Strategische Philosophien oder Praktiken wie zum Beispiel Kaizen, Lean Manufacturing, Six Sigma, Total Quality Management und Continuous Improvement werden in vielen Organisationen verwendet, um Prozesse zu optimieren, die Produktivität zu steigern und in einer zunehmend globalisierten Wirtschaft einen Wettbewerbsvorsprung zu wahren. Trotz unterschiedlicher Konzepte verwendet jede Praxis sogenannte „Key Performance Indicators“ oder KPIs (d. h. Leistungskennziffern) zum Beurteilen, Analysieren und Verfolgen von Herstellungsprozessen. Selbst wenn eine Organisation keine formalen Initiativen zur kontinuierlichen Verbesserung anwendet, lassen sich doch Effizienzsteigerungen erreichen, indem man sich die Erkenntnisse und Erfahrungen zu eigen macht, die durch die Techniken des visuellen Managements jener Prozesse gewonnen wurden. Dieses Whitepaper bespricht, wie visuelles Management die Produktivität durch synergistischen Gebrauch der sieben Standard-Key Performance Indicators (KPIs) für die Überwachung von Produktionsstrecken steigern kann.

Was sind Key Performance Indicators (KPIs)?

KPIs sind kategorisierte Variablen, die eine Organisation benutzt, um Herstellungsprozesse zu beurteilen, zu analysieren und zu verfolgen. Diese Leistungsmessungen werden gemeinhin verwendet, um den Erfolg in Bezug auf taktische und strategische Zielsetzungen zu beurteilen.

Was ist Visuelles Management?

Visuelles Management ist der Prozess des sichtbaren Darstellens kritischer Informationen, wie zum Beispiel KPIs, die sich speziell auf den Ausstoß, die Effizienz und die Qualität von Produktionsprozessen beziehen. Durch das sichtbare Darstellen dieser Daten im Produktionsbereich eines Unternehmens bekommen die Mitarbeiter ein besseres Verständnis für das nötige Produktionsniveau, was sich gewöhnlich im Streben nach höheren Arbeitsleistungen niederschlägt. Visuelles Management liefert auch verwertbare Informationen, die es Vorgesetzten ermöglichen, die Arbeitsleistung besser zu überwachen und in Echtzeit Bereiche zu bestimmen, in denen Verbesserungen angeraten sind. Das Gesamtergebnis hilft, im ganzen Unternehmen die Produktivität zu steigern, indem Effizienz und Qualität erhöht werden und die Verfügbarkeit von Maschinen und Anlagen verbessert wird. Weitere Informationen zu diesem Thema finden sich in Red Lions Whitepaper “Drei Wege zum Visuellen Management“.

Sieben Standard- KPIs für die Produktion

KPIs sind häufig von einer Organisation zur anderen verschieden. Hier ist eine Zusammenstellung von sieben Standard-KPIs, die für die Produktion, die in automatisierten Produktionshallen verwendet werden.

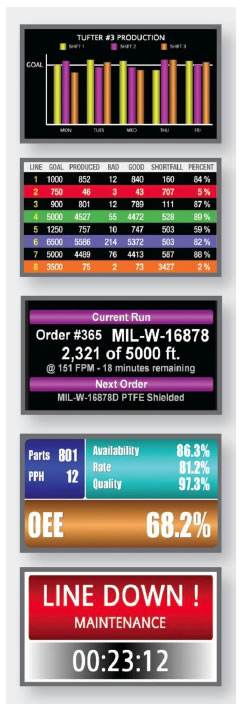

1. Zählwert (Gut oder Schlecht)

Ein wesentlicher Messwert im Produktionsbereich ist die Anzahl der hergestellten Produkte. Der Zählwert (gut oder schlecht) bezieht sich in der Regel entweder auf die Anzahl der Produkte, die seit der letzten Maschinenumrüstung hergestellt wurden, oder auf die Summe der Produktion für die gesamte Schicht oder Woche. Viele Unternehmen vergleichen das Produktionsergebnis der einzelnen Arbeiter und der einzelnen Schichten miteinander, um einen Wettbewerbsgeist unter den Beschäftigten zu wecken.

2. Ausschussquote

Produktionsprozesse produzieren gelegentlich Ausschuss, der als Ausschussquote gemessen wird. Das Minimieren von Ausschuss hilft Organisationen bei der Erreichung der Rentabilitätsziele; darum ist es wichtig zu verfolgen, ob die Menge an produziertem Ausschuss noch innerhalb tolerierbarer Grenzen liegt oder nicht.

3. Taktrate

Maschinen und Prozesse produzieren Waren mit variablen Taktraten. Bei unterschiedlichen Geschwindigkeiten führen langsame Taktraten in der Regel zu Gewinneinbußen, während zu schnelle Taktraten die Qualitätskontrolle erschweren. Darum ist es wichtig, dass die Betriebsgeschwindigkeiten gleichmäßig bleiben.

4. Ziel

Viele Organisationen legen Zielwerte für Produktionsausstoß, Rate und Qualität fest. Dieser KPI hilft, Mitarbeiter zum Erreichen bestimmter Leistungsziele zu motivieren.

5. Taktzeit

Die Taktzeit ist die Zeit- oder Zyklusdauer für die Ausführung einer Aufgabe. Dies könnte die Zeit sein, die es dauert, um ein Produkt herzustellen, aber mit größerer Wahrscheinlichkeit bezieht sie sich auf die Zyklusdauer bestimmter Arbeitsabläufe. Durch Sichtbarmachung dieses KPI können Hersteller rasch feststellen, an welcher Stelle Flaschenhälse oder Engpässe in einem Prozess vorkommen.

6. Overall Equipment Effectiveness (OEE)

Die Gesamtanlageneffektivität ist eine Messgröße, die Verfügbarkeit mit Leistung und Qualität multipliziert, um die Ressourcenauslastung zu ermitteln. Produktionsmanager wollen eine Steigerung der OEE-Werte, weil dies eine effizientere Auslastung der verfügbaren Mitarbeiter und Maschinen anzeigt.

7. Stillstandszeit

Die Stillstandszeit gilt als einer der wichtigsten beobachtbaren KPIs – unabhängig davon, ob sie das Ergebnis einer technischen Störung oder eine einfache Umrüstung ist. Wenn Maschinen nicht arbeiten, so wird kein Geld erwirtschaftet; darum ist das Reduzieren von Stillstandszeit eine einfache Art der Erhöhung der Rentabilität. Organisationen, die die Stillstandszeit verfolgen, verlangen von den Maschinenbedienern in der Regel die Eingabe eines „Ursachen-Codes“ über die Tastatur, einen Druckknopf oder ein Strichcode-Lesegerät, so dass die häufigsten Ursachen zu einem späteren Zeitpunkt ausgewertet werden können.

Realisierung eines Visuellen Managements

Um zu demonstrieren, wie visuelles Management in der Praxis umgesetzt wird, wollen wir uns ein reales Beispiel eines Lohn-Verpackungsunternehmens ansehen, das mit Hilfe von KPIs die Produktivität steigert. Diese Organisation beschäftigt Arbeiter, die in Teams Pakete zusammenstellen und Preisangebote für neue Arbeitsaufträge anhand zuvor ausgeführter Zeitstudien erstellen. Angesichts der Einzigartigkeit jedes Projekts ist die Erwirtschaftung eines Gewinns von der Fähigkeit des Teams abhängig, eine Produktionsstrecke innerhalb der kürzestmöglichen Zeit für einen neuen Produktionslauf herzurichten und die angenommene Produktionsrate über den gesamten Arbeitsauftrag hinweg beizubehalten. Um dies auf effektive Weise zu bewerkstelligen, werden Echtzeit-Informationen benötigt, um zu prüfen, ob die während des Angebotsprozesses getroffenen Annahmen eingehalten werden.

Das Verpackungsunternehmen installierte große LED-Anzeigen an jeder Produktionsstrecke, um die Transportbandgeschwindigkeiten und die bei Umrüstungsarbeiten verstrichene Zeit anzuzeigen. Dank des visuellen Managements sind Vorgesetzte jetzt in der Lage, sofort einzugreifen, wenn Umrüstungen zu lange dauern oder wenn Arbeiter nicht die verlangten Verpackungsraten erreichen. Diese Form der Realisierung ermöglichte es der Organisation, Rentabilität und Produktivität ‒ mit 10 bis 15 Prozent schnelleren Fertigstellungszeiten ‒ deutlich zu steigern.

Steigerung der Produktivität

Das Managen von Produktivität und Rentabilität ist eine Hauptaufgabe von Werksleitern und Anlagen-Ingenieuren in Produktionsbetrieben von Weltniveau. Die Höhe der Produktivitäts- und Gewinnsteigerung, die eine Organisation erwarten kann, hängt weitestgehend vom Unternehmen und seinen vorhandenen Prozessen ab.

Stellen Sie sich irgendeine bestimmte Produktionsstrecke oder Maschine innerhalb eines Produktionsbetriebes vor und schätzen Sie die finanziellen Auswirkungen, wenn der Produktionsausstoß um 1, 5, 10 oder auch 20 Prozent gesteigert werden könnte. Nun stellen Sie sich die finanziellen Auswirkungen vor, wenn die Stillstandszeit um bis zu 15 Prozent verringert werden könnte. Selbst die geringste Verbesserung kann sich in attraktiven Renditen niederschlagen. Werke mit Ziel-KPI-Werten sollten sich die Zeit nehmen, die Zahlen auszuwerten und zu überlegen, wie visuelles Management die Produktivität in der gesamten Organisation steigern könnte.

Da viele Systeme für visuelles Management mit geringen Kosten verbunden sind, steht einem geringen Risiko ein möglicherweise hoher Nutzeffekt in Form von Prozessverbesserungen und Rentabilitätszuwächsen gegenüber. Bei der Beurteilung des Einsparungspotenzials ist es wichtig, alle Kosten aufzunehmen, die durch Stillstandszeit entstehen können. Zum Beispiel fallen Kosten für Arbeitskräfte und Versorgungsdienste an, aber wie sieht es mit dem Ausschuss aus? Viele kontinuierliche Prozesse erfordern einen durchgängigen Maschinenlauf von Anfang bis Ende, so dass alle Unterbrechungen Ausschussprodukte bedeuten. Die KPI-Überwachung hilft, solche Prozesse zu verfolgen.

Nutzung von Visuellem Management zur KPI-Überwachung

Red Lion Controls bietet branchenführende Lösungen für das Visuelle Management einer breiten Vielzahl unterschiedlichster Anwendungen. Red Lions Produkte für visuelles Management reichen von einfachen LED- Großanzeigen bis zur leistungsstarken ProducTVity (PTV)- Station. Die PTV-Station ist ein inbetriebnahmebereites, für Produktionsbereiche gedachtes System für visuelles Management, das nahtlos und in Echtzeit KPI-Daten und Andon-Meldungen auf großen Fernsehbildschirmen anzeigt, um die Produktivität zu steigern. Auf www.redlion.net/PTV können Sie mehr darüber erfahren.